Seit vielen Jahren sind wir bekannt für die Lösung schwieriger Instandsetzungsaufgaben.

Hier reagieren wir schnell und kompetent – und dies weltweit.

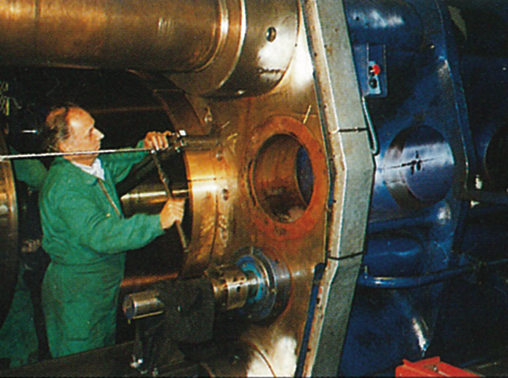

Aufgabenstellung:

Oberflächeninstandsetzung einer Heiztrommel durch eine

spezielle Auftragsschweißung mit anschließender

mechanischer Bearbeitung der Oberfläche

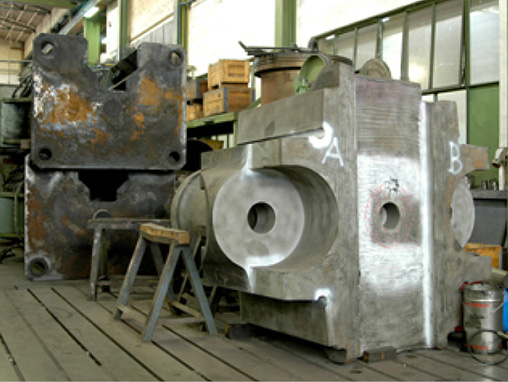

Aufgabenstellung:

Instandsetzung eines Hauptzylinders einer Stranggusspresse,

an dem sich ein Riss von 800 mm Länge gebildet hatte.

Nach den Schweißarbeiten wurde der Schweißbereich

sauber geschliffen und kerbfrei poliert

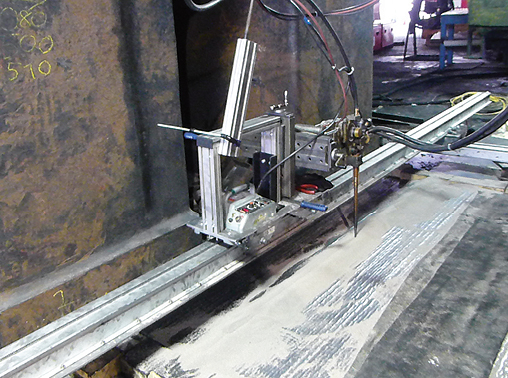

Aufgabenstellung:

Instandsetzung eines verschlissenen Presstisches,

auf dem Lkw-Kurbelwellen geschmiedet werden.

Auftragsschweißung der Tischplatte mit einer

Verschleißschicht von 40 mm

Aufgabenstellung:

Drei vorgedrehte Segmente (Werkstoffbezeichnung 42CrMo 4 V) wurden ineinandergefügt und im UP- Verfahren elektrisch warm verschweißt. Der mittig sitzende Flansch (gleicher Werkstoff) wurde im E-Hand-Verfahren im Vollanschluss elektrisch warm verschweißt.

Anschließend fand eine Warmnachbehandlung statt.

Abschließend wurden die Schweißverbindungen MP- und US-geprüft (MP = Magna Flux; US = Ultraschall).

Die Prüfung wurde nach EN 10204; 3.1 durchgeführt und dokumentiert.

Aufgabenstellung:

Im Vollanschluss elektrisch warm verschweißt, UP-Draht.

Länge 22 m, Durchmesser 600 mm.

Anlieferung in 2 Segmenten à 11 m.

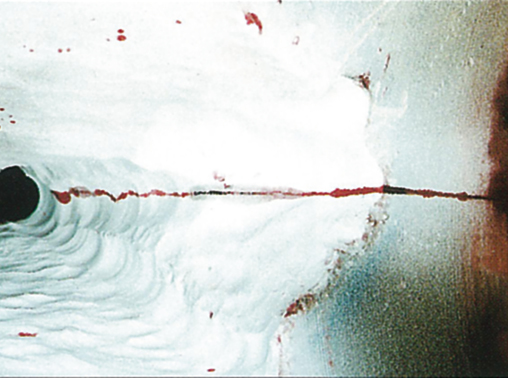

Aufgabenstellung:

Fugearbeiten.

Ausgefugte Fehlstelle mit artgleicher Elektrode elektrisch warm geschweisst.

Aufgabenstellung:

Mechanische Fertigbearbeitung nach dem Schweißprozess.

Spindeln einer kraftschlussgerechten Steinlochbohrung.

Schleif- und Polierarbeiten an den mechanisch bearbeiteten Flächen.

Aufgabenstellung:

Ermittlung sämtlicher Fehlstellen durch FE-US-Prüfung.

Fehlstellen mechanisch ausgearbeitet, elektrisch warm verschweißt.

Unterbär komplett spannungsarm geglüht und mechanisch nachgearbeitet.